Estimation of Changes in Content and Characteristics of Mold Flux during Continuous Casting

连铸结晶器保护渣成分和性能变化分析

为了控制连铸坯表面质量,研究了连铸过程中结晶器保护渣成分和物理性能的变化。本研究采用Al2O3含量为1.3~6.0mass%之间,3种碱度不同的保护渣,连铸钢种含铝量为0.7 mass %Al和常规的Al镇静钢,研究结果总结如下:(1) 连铸过程中,将结晶器保护渣中Al2O3含量提高到30 mass %,利用平衡有效反应区模型(EERZM),参照连铸结果,通过参数拟合,可以再现结晶器保护渣成分的变化。(2) 平衡有效反应区模型EERZM分析表明,结晶器保护渣的粘度和钢液的流量影响着结晶器保护渣中Al2O3含量的增加速率。(3) 根据结晶器保护渣成分的变化,估算了结晶器保护渣物理性能的变化。通过FactSage软件分析可以估计保护渣结晶温度和主要晶体的变化。(4) 考虑了Al2O3作为两性氧化物的影响,通过修正Iida方程可以估算出结晶器保护渣液态渣的粘度。关键词:连铸;高铝钢;结晶器保护渣;成分变化;建模;结晶温度;黏度1. 简介

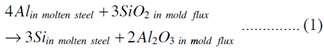

结晶器保护渣在钢水连铸中起着几个重要的作用,包括(1)钢液的隔热,(2)防止钢液的二次氧化,(3)吸附夹杂物,(4)减缓初生固态坯壳冷却,(5)保证结晶器和凝固坯壳之间的润滑性能。[1~3]根据钢水成分和连铸条件,设计和使用能够实现这些作用的最佳结晶器保护渣是极其重要的。虽然通常会根据钢水成分和连铸条件设计和使用具有适当性能的结晶器保护渣,但即使是具有适当性能的结晶器保护渣,但是往往也导致连铸操作上问题,例如,在连铸高合金钢,如高铝钢、高锰钢和含钛钢时,结晶器保护渣发生的成分变化[3~13]就是影响铸坯生产质量的一个例子。据报道,高合金钢连铸过程中结晶器保护渣成分变化是由钢水与保护渣之间的氧化还原反应引起的。[3~9]结晶器保护渣一般含有一定量的SiO2,但高合金钢中的Al、Mn、Ti等元素降低了结晶器保护渣中的SiO2,导致结晶器保护渣成分发生显著变化,结果造成连铸过程保护渣特性明显的改变,使得连铸工艺条件变得不稳定,引起各种生产上问题和铸坯质量上的缺陷。[3~6,9]因此,为了提高高合金钢(高Al钢、高Mn钢、高Ti钢)的质量和连铸的稳定性,在连铸过程中掌握好结晶器保护渣成分变化是非常重要的。本文将以高铝钢为例,说明上述高合金钢连铸过程中的失稳机理。在高铝钢连铸中,钢液与液态保护渣之间发生Si、Al的氧化还原反应,如公式(1)所示。该反应使得液态保护渣中SiO2的浓度大幅度降低,而Al2O3的浓度大幅度提高,结晶器保护渣的成分和碱度发生显著变化。据报道,在高铝钢连铸过程中,结晶器液态保护渣中Al2O3含量从不足5mass%增加到最高约35mass%,而SiO2含量从40mass%以上下降到约20mass%。[3~6] 由于SiO2是保护渣的主要成分,也是熔融氧化物网络中的关键因素,对保护渣的性能有很大影响,SiO2含量的变化会引起结晶器保护渣结晶温度和黏度的显著变化,而结晶温度和黏度是影响连铸稳定性的重要特性。在这种情况下,初生的凝固坯壳与铜板内壁之间吸入的液态保护渣变得不均匀,形成一个大的凹陷,从而可能发生铸坯的裂纹出现和漏钢事故(BO),对于连铸生产来说这是一个非常严重的问题。[3~6,9]

在本研究中,为了防止连铸高合金钢时失稳出现,对结晶器保护渣性能进行了连铸试验和测量,并验证了以下项目的有效性。本研究的对象是高铝钢连铸使用的结晶器保护渣,其中保护渣的成分和性能变化是非常大的。2. 实验方法与计算方法

2.1. 成分变化预测模型

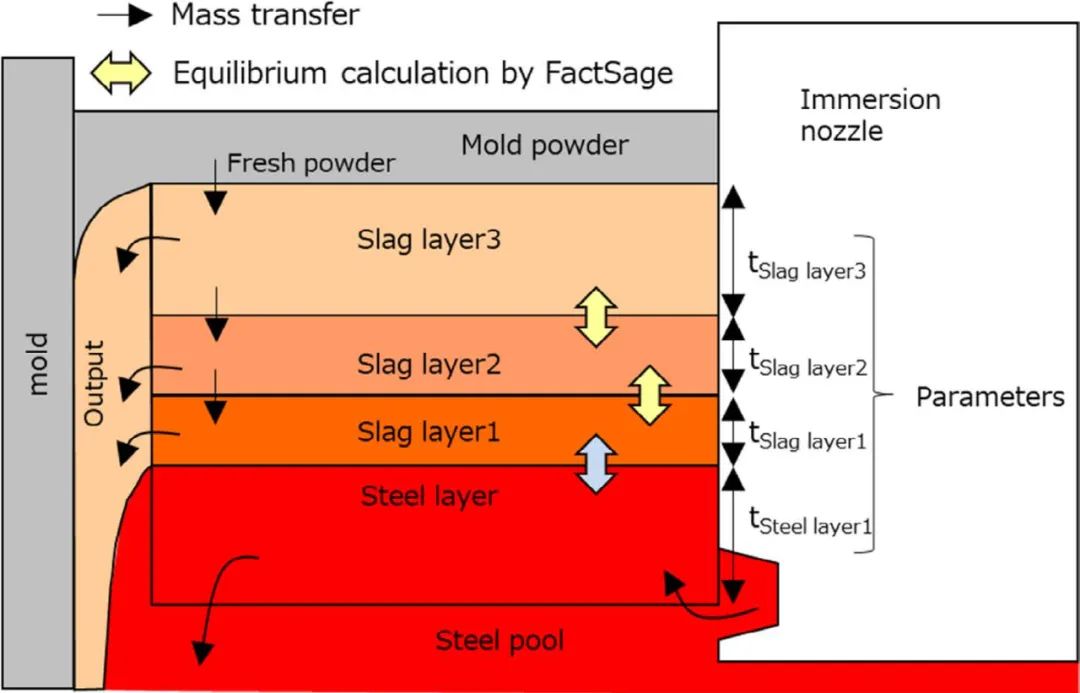

研究了钢液与结晶器保护渣发生硅铝氧化还原反应时保护渣成分变化的预测模型,提出了各种预测高铝钢连铸过程中结晶器保护渣成分变化的模型。[14~16]在本研究中,采用了平衡有效反应区模型(EERZM),[17]该模型结合了热力学计算(FactSage)和混合模型(ERZM:有效反应区模型)。EERZM是由Van Ende等人[17]提出的一种结合热力学计算软件(FactSage)和混合模型(ERZM)模型,目的是再现高合金钢连铸过程中结晶器保护渣成分的变化。FactSage是一款计算多组分体系热力学平衡状态的软件,具有氧化物体系平衡相图和合金相图的计算、电位- pH图的编制、熔渣玻璃黏度的预测和热力学数据库的编制等功能。混合模型(ERZM)是一种模拟区域间混合反应速率和传质的简单模型。[18~20]该模型将两相界面附近的反应区域划分为多个区域,计算每个区域之间的平衡反应,然后通过混合来模拟反应速率和传质。此时通过改变各区域的厚度(体积)来模拟各相界面反应的反应速率和传质程度。虽然该模型只考虑了平衡反应,但考虑到反应速率和传质,可以再现组分的变化。图1显示了本研究中使用的结晶器保护渣成分变化预测模型的示意图。在该模型中,将保护渣液渣层分为液渣层1、液渣层2、液渣层3,将钢水与液渣层1反应,视为钢水层。如上所述,通过改变这些层的厚度来模拟钢水与结晶器保护渣之间反应的反应速率以及保护渣中的传质,也就是说,每一液渣层的厚度就是这个模型的参数。

图1 结晶器保护渣平衡有效反应区模型(EERZM)示意图•从系统流出的保护渣与消耗的保护渣相同,按照每一层厚度从各层流出。•模型中渣层的整体厚度与连铸过程中液态渣层的厚度相同。这里将简单说明计算过程,首先计算钢液与钢液邻近的液渣层(即钢水层与液渣层1之间)之间的平衡反应。然后依次计算从液渣层1到液渣层3的流入和流出量。此时,每一层的流出量按照保护渣消耗量乘以每一层厚度在整个液渣层厚度的比值得到,相应的每一层流出量与上一层流入的量相同。在液渣层3的情况下,液渣层3的保护渣流入量与保护渣消耗量相同。最后,相邻的液渣层各层混合比率为50%,此时整个结晶器保护渣的平均成分就是输出的保护渣结果。这些计算过程以1步长重复执行,假设1步完成时间为1 min,计算条件如表1所示。假设每一层的温度都是恒定的,所有的夹杂物都是Al2O3,并假设从钢水流入结晶器保护渣下流量是恒定的。

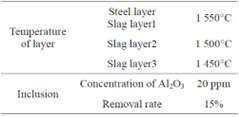

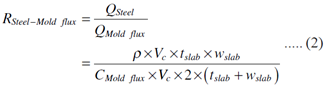

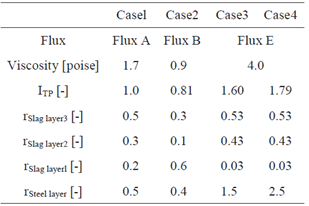

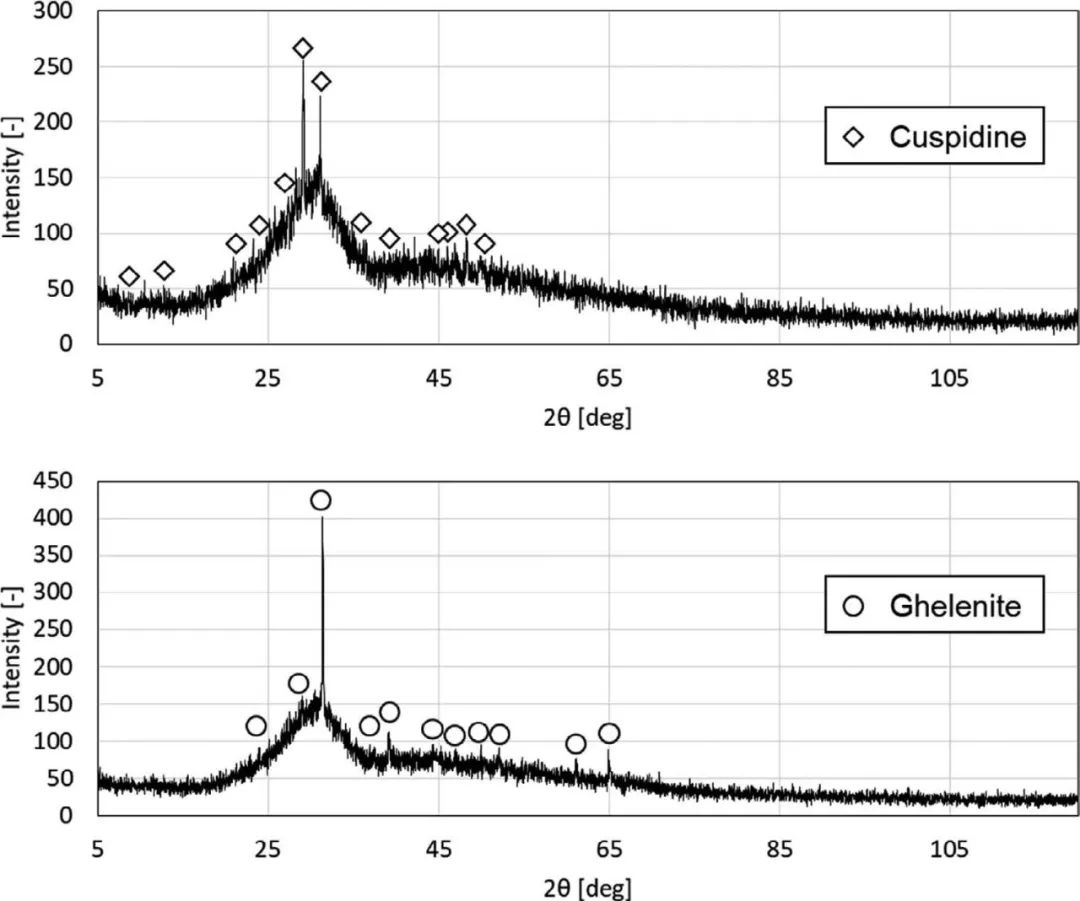

表2为试验连铸条件,连铸钢种为中碳-0.7mass% Al高铝钢、铝镇静超低碳钢和低碳钢。选用三种碱度和性质不同的保护渣(保护渣A、保护渣B和保护渣E),每种情况下的碱度和性能不同,每种状态衡量指标ITP设置不同,通过将每种情况下的钢水流量RSteel-Mold flux与结晶器保护渣流量得到指数,定义情况1为1。钢液流量RSteel-Mold flux由公式(2)表示。

第一列从上至下:钢水成分;保护渣类型;Al2O3原始含量;碱度,在1573K温度下黏度;结晶温度;连铸机;拉速;板坯厚度;板坯宽度;ITP

RSteel-Mold flux [t/kg]:钢水流量相对于结晶器流量,QSteel [t/min]:钢水流量(=进入结晶器钢水量),QMold flux [kg/min]:结晶器保护渣加入量,ρ [t/m3]:钢水密度,Vc [m/min]:连铸拉速,tslab[m]:板坯厚度,wslab [m]:板坯宽度,CMold flux [kg/m2]:结晶器保护渣消耗对于这些条件下试验浇铸得到Al2O3含量变化的结果,对模型参数各层(tSlag layer1、tSlag layer2、tSlag layer3、tSteel layer)的厚度进行了不同的改变,并进行了调整。2.2. 性能估计分析模型

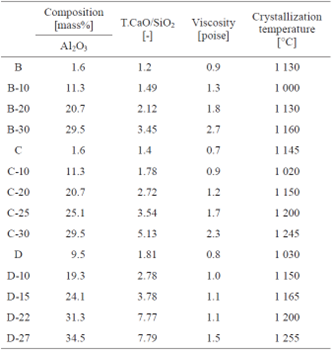

研究估算了影响连铸稳定性的结晶器保护渣的结晶温度和黏度等性能的方法。本研究所用的结晶器保护渣的成分和性能如表3所示,保护渣B至D使用碱度不同,模拟每种保护渣中Al2O3含量增加情况。采用FactSage软件方法估计保护渣特性,结晶温度是固相存在的最高温度,主要晶体种类是在结晶温度下存在的固相。利用FactSage的模块计算每种成分在1573K时的保护渣黏度,随后对保护渣的各项性能进行了测定。采用x射线衍射(XRD)对水冷铜板淬火冷却保护渣得到的样品进行了分析。在1300℃~ ℃/min的冷却速率条件下,用差示扫描量热仪(DSC)测量结晶温度,用旋转黏度计在1573K下测量保护渣黏度。

3. 实验与计算结果

3.1. 成分变化预测模型

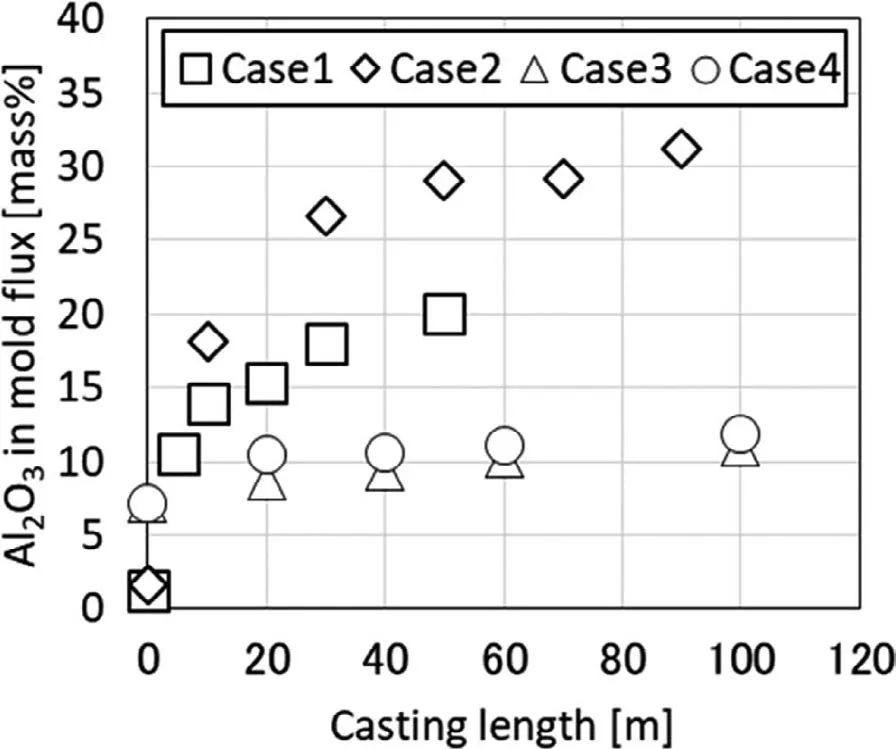

图2为连铸试验过程中结晶器保护渣中Al2O3浓度变化的结果。在Case1和Case2中,钢液中Al含量较高,连铸过程中保护渣中Al2O3含量变化较大。在使用高碱度保护渣B的情况下,保护渣中Al2O3的浓度最高,其浓度可达30 mass %左右。在钢水中Al含量较低的Case3和Case4中,保护渣中的Al2O3浓度含量增加了约5 mass %。

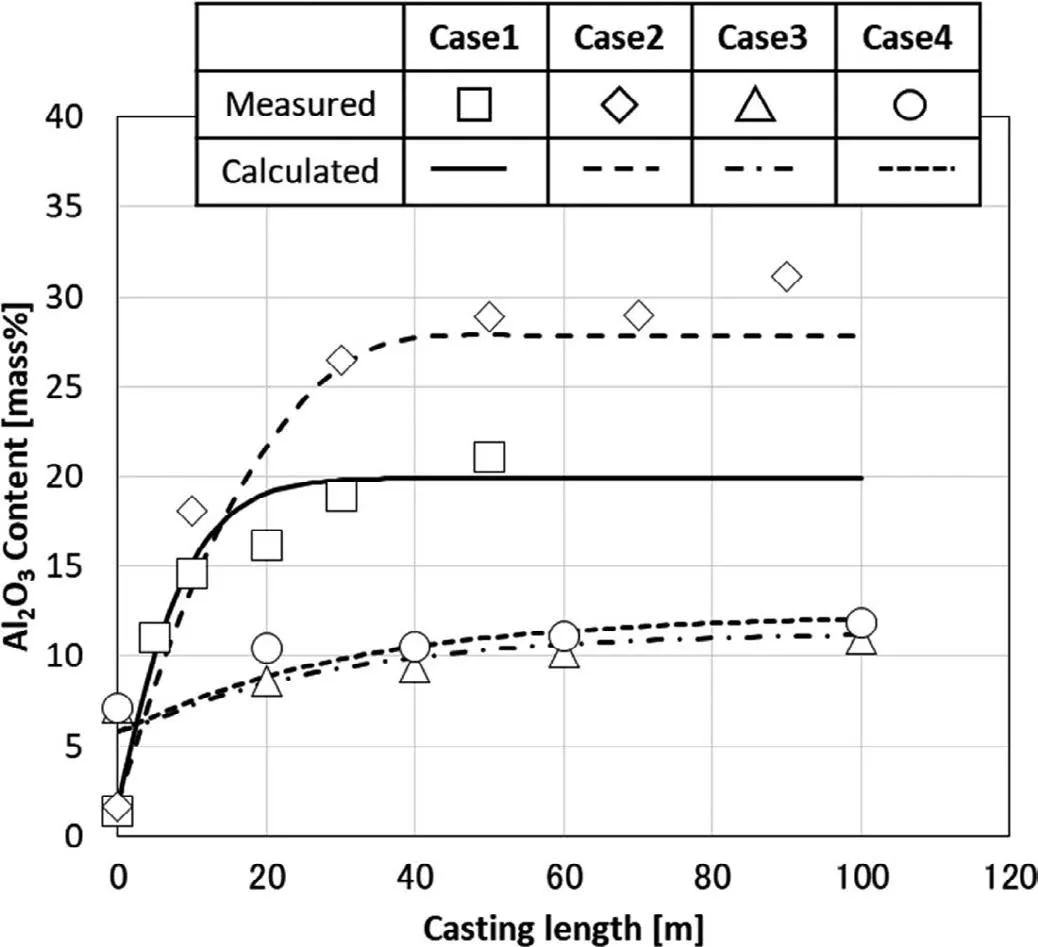

图2 连铸试验过程中结晶器保护渣中Al2O3含量的变化图3显示了根据图2中Al2O3含量的实际变化调整模型参数的结果。在每种情况下,通过设置特定的参数,可以再现试验连铸过程中实际的Al2O3含量的变化。表4显示了再现每种情况下Al2O3含量实际变化的模型参数。其中,模型参数rsteel.layer、rSlag.layer1、rSlag.layer2、rSlag.layer3分别为各层厚度与整个保护渣的rtotal slag.layer厚度的比值(公式(3)、(4))。

图3 连铸试验过程中结晶器保护渣中实测和计算Al2O3含量变化

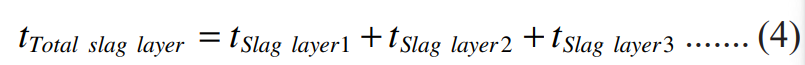

ri[-]:各层厚度与整个保护渣层厚度之比,ti [mm]:对应各层厚度,tTotal.layer[mm]:整个液态保护渣层厚度。如表4所示,每种情况下模型参数不同。两种情况下模型参数的差异被认为是由于结晶器保护渣性质和钢水进出量的差异造成的。结晶器保护渣初始成分黏度与rSlag layer1的关系以及输入量指数ITP与rSteel layer的关系如图4所示。可以理解为,液渣层1的厚度随着初始成分黏度的增加而减小,钢水层的厚度随着钢水输入输出量指数的增加而增大。

图4 (a)结晶器保护渣黏度与rSlag layer1的关系;(b) ITP与rSteel layer的关系3.2. 性能估计模型

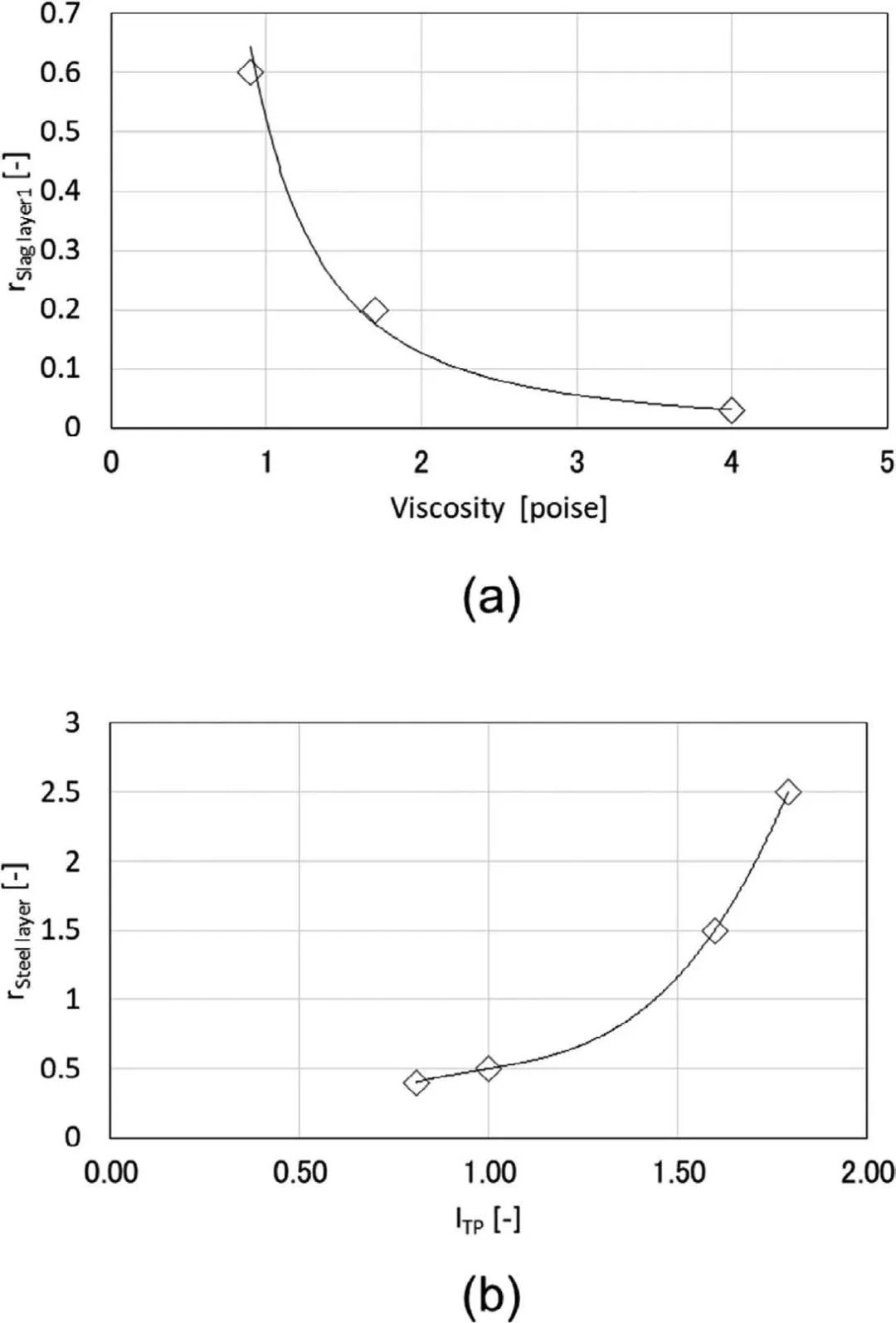

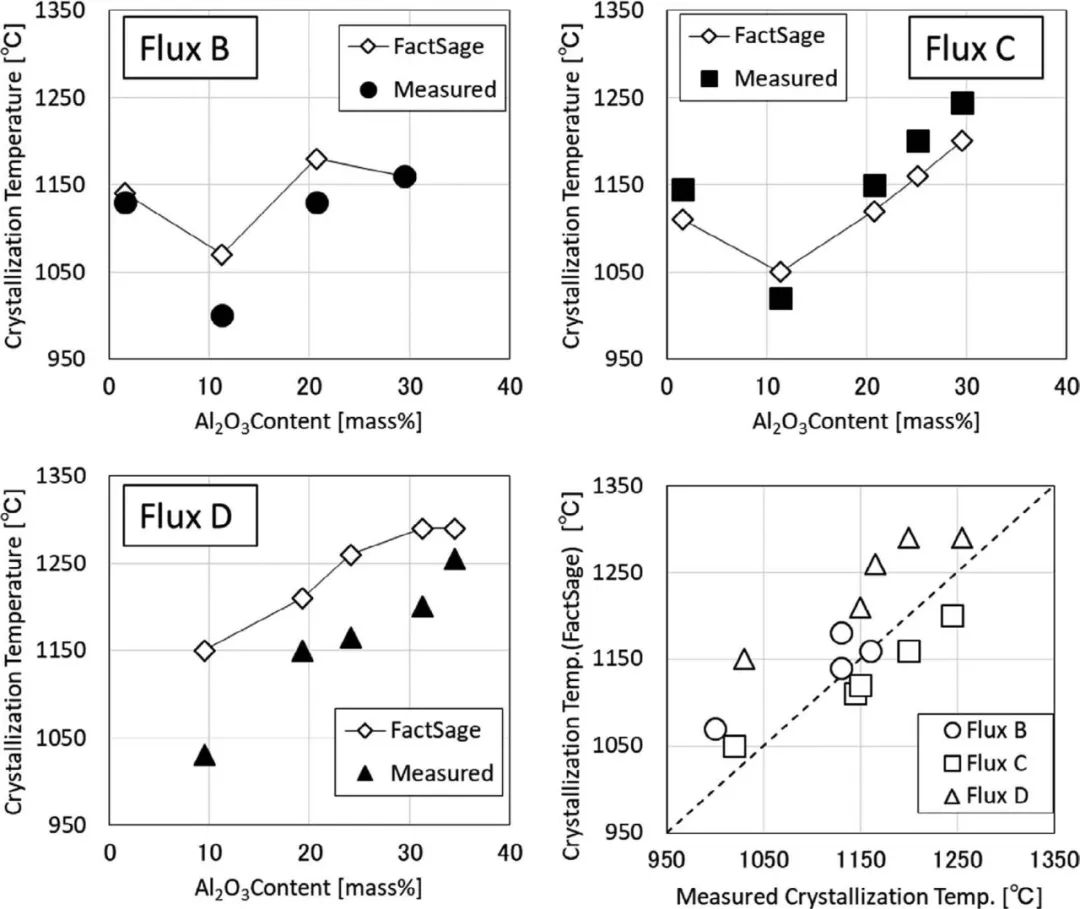

用FactSage估算主要晶体种类和结晶温度的结果如表5、图5和图6所示。FactSage估计的主要晶体种类与观测到的主要晶体种类基本一致。在结晶温度方面,虽然整个实验保护渣的实测值与估算值之差绝对值的平均值高达50℃左右,但结晶温度随Al2O3含量变化的趋势与所有保护渣的实测值基本一致。表5 FactSage估算主要晶体与实测主要晶体的比较(Cuspidine枪尖石,Mayenite钙铝石)' fill='%23FFFFFF'%3E%3Crect x='249' y='126' width='1' height='1'%3E%3C/rect%3E%3C/g%3E%3C/g%3E%3C/svg%3E)

图5 结晶器保护渣B(上)和B-20(下)的XRD图谱

图6 FactSage结晶温度估算值与实测值的比较使用FactSage进行黏度估算的结果如图7所示。从图中可以看出,黏度随Al2O3含量变化的趋势与实测值不一致,特别是在Al2O3浓度为25 mass %或以上的区域,实测值与FactSage计算的估计值偏差较大。人们认为,这种差异的产生是因为两性氧化物Al2O3在高Al2O3含量和高碱度区域对碱度的贡献,FactSage并不能够充分再现保护渣的高碱度现象。' fill='%23FFFFFF'%3E%3Crect x='249' y='126' width='1' height='1'%3E%3C/rect%3E%3C/g%3E%3C/g%3E%3C/svg%3E)

4. 讨论

4.1. 结晶器保护渣特性、连铸条件与模型参数的关系

如图4所示,结晶器保护渣原始成分的黏度与rSlag layer1之间的对应关系,以及钢水进出量指数ITP与rSteel layer之间存在相关关系。首先,讨论了结晶器保护渣初始成分的黏度与第1渣层厚度的关系,这种关系可能与保护渣中Al2O3的传质有关。图8以钢水输入输出量指数ITP差异较小的情况1和情况2为例,给出了保护渣初始成分黏度对渣层1厚度影响的估计机理。由于保护渣B的初始黏度较低,因而更容易受到热对流和搅拌的影响,因此Al2O3在保护渣B中的传质速度定性地说是快于保护渣A。因此,在B型保护渣中,Al2O3更容易在结晶器保护渣中向上移动,钢水结晶器保护渣界面附近的Al2O3含量降低。结果促进了钢水结晶器保护渣界面的氧化还原反应(反应如公式(1)所示),使结晶器保护渣中Al2O3含量增加。在本模型中,Al2O3的上移与靠近结晶器保护渣界面的第1渣层厚度增大相对应。因此,在使用保护渣B的情况1下,由于保护渣B的初始成分黏度较低,因此认为液渣层1厚度较大。' fill='%23FFFFFF'%3E%3Crect x='249' y='126' width='1' height='1'%3E%3C/rect%3E%3C/g%3E%3C/g%3E%3C/svg%3E)

接下来,将考虑钢水进出量指标ITP与钢水层厚度之间的关系,这种关系被认为与钢水的更新速率相关的。钢水进出量指标ITP对钢水层厚度影响的估计机理如图9所示。由于钢水进出量指标ITP越大,钢液更新速度越快,单位时间内与结晶器保护渣反应的钢液量也越大,这种情况对应模型中较大的钢水层厚度。因此,在结晶器钢水进出量指标ITP较大的连铸条件下,认为该模型中钢水层厚度较大。' fill='%23FFFFFF'%3E%3Crect x='249' y='126' width='1' height='1'%3E%3C/rect%3E%3C/g%3E%3C/g%3E%3C/svg%3E)

从上面的讨论中看,模型参数之间的相关性被认为存在液渣层1和保护渣的初始成分的黏度,以及保护渣初始黏度和钢水进出量指数ITP之间的关系,保护渣初始成分的黏度和钢水进出量(进入结晶器钢水流量)有很大影响,加速料保护渣中的氧化铝含量。也可以考虑利用图4中的关系,从连铸条件和保护渣性质来确定这些模型参数。4.2. 黏度估算方程的应用

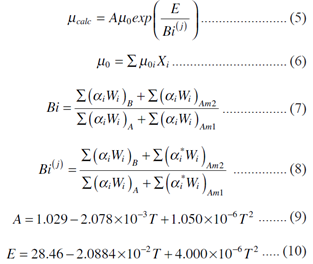

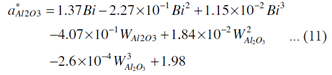

如图7所示,FactSage计算得到的黏度与实测值不一致。因此,使用过去文献提出的黏度估算方程来验证测量值的趋势是否可以再现。虽然已经提出了各种熔融氧化物的黏度估算方程,[21~30]但它们的使用仅限于推导过程中使用的成分区域,并且在该成分区域之外,其精度显著降低。ROUND ROBIN项目(1997-2000年)[31]和报告中的黏度估算方程表明,修正的Iida方程[30]和Ribould方程[23]对钢连铸结晶器保护渣具有较高的估算精度。在本项目研究的方程中,修正后的Iida方程是最准确的,适用于宽广的Al2O3含量范围内的黏度估计,因为它可以考虑两性氧化物行为随着成分和碱度的变化。修正后的Iida方程用等式表示,公式(5)至公式(10)。

μcalc [Pa·sec]:估算黏度,A, E[-]:常数,μ0 [Pa·sec]:模拟单分子熔融态保护渣黏度,μ0i [Pa·sec]:每种氧化物的模拟熔融态粘度,Bi[-]:碱性指数,α i [-]:每种氧化物的比系数,Wi [mass%]:每种氧化物的质量百分比,Bi(j)[-]:修正的碱性指数,j[-]:修正的比系数数,α*i[-]:修正的比系数,T [K]:温度。在修正的Iida方程中,熔融态氧化物的组成与粘度之间的关系可以用实测数据进行修正。其中,两性氧化物的比系数αi不是一个常数值,而是两性氧化物质量百分比Wi的函数α*i,并拟合了碱度指数Bi,使黏度估计值μcalc与实测值之间的误差最小。Iida等人根据Al2O3浓度小于12mass%范围内的黏度测量数据,提出了α*Al2O3作为连铸结晶器保护渣的线性函数。[30]在本研究中,需要对更高的Al2O3浓度范围进行准确的估计,因此还研究了α*Al2O3的函数形式。这里使用表3中的数据作为黏度测量数据进行校正,μ0i和αi使用文献中的值。[30]通过检验的结果,得到了Al2O3的比系数α*Al2O3为以下Wi和Bi的三次函数公式(11)。

图10显示了利用公式(11)修正后的Iida方程的估算结果,从图中可以看出,修正后的Iida方程得到的估算值与FactSage的估计值不同,可以再现黏度随Al2O3含量变化的趋势。这被认为是可能的,因为可以再现Al2O3比系数随碱度和含量变化的趋势。因此,利用公式(11)可以准确估计高Al钢在Al2O3含量变化很大的情况下,结晶器保护渣的黏度。

图10 修正Iida方程估算黏度与实测值黏度的比较5. 结论

以高合金钢稳定连铸生产为目的,评价了一种预测高铝钢连铸过程中结晶器保护渣成分和性能变化的方法,得到了以下结果。(1) 将3种不同Al2O3浓度(1.3 ~ 6.0mass%)和不同碱度的结晶器保护渣分别应用于0.7mass%Al钢和普通的Al镇静钢。连铸过程中,钢中[Al]对结晶器保护渣中的氧化物的还原使保护渣中的Al2O3浓度增加到约30mass%。用成分变化模型EERZM(平衡有效反应区模型)再现了连铸过程中的成分变化。(2) 考察得到的模型参数(液渣层厚度、钢层厚度等)、连铸条件和结晶器保护渣物理性能之间的关系,发现保护渣的黏度和钢水的进出量(钢水流量)对结晶器保护渣中Al2O3含量的加速增加有很大的影响。(3) 利用热力学软件Fact-Sage对主要晶体和结晶温度进行了估算。主要晶体种类估算值与实测值吻合较好,结晶温度估计值与实测值误差在50℃左右。还可以估算出结晶器保护渣中Al2O3含量的变化对主要晶体和结晶温度的影响。(4) 虽然FactSage无法估算出黏度随结晶器液态保护渣中Al2O3含量变化的变化,但采用考虑两性氧化物基本行为随组成变化的修正Iida方程,成功估算了黏度随Al2O3含量变化的变化。用Al2O3浓度在1.6mass%到34.5mass%范围内的结晶器液态保护渣黏度测量数据修正了方程